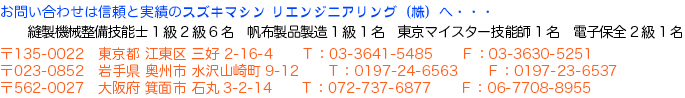

| 例えば金属ブロックから削り出しで部品を作る場合に、フライスという機械を使用します。

機械はただの道具であり、その金属素材に対してどの回転速度、どのエンドミル(切削刃)、どの順に加工していくか、使う人に判断は任されます。 |

|

アルミ加工時

|

|

|

まず、アルミ塊の角のバリをきれいに除去し、信頼できる隣接した直角面を2面作ります

その上でできるだけ完璧にケガキ線を書き入れます |

|

(動画1) ブロックの全体形状をケガキに合わせ削っていきます。 今回はアルミで高精度の必要がないので、時計回りにザクザク加工します。 |

|

(動画2) 3本のミゾを削って入れますので、一度バイス(万力)からはずして、ケガキし直します。 その上で、エンドミルを交換してミゾ加工を始めました。 |

|

完成形状です。 ミゾは真四角の必要がないので、0.2mmのR付きのエンドミルを使用、4mmミゾを4.1mmで仕上げです。 最後にて仕上げでバリを除去します。 |

| 四角形の固まりは、たいてい信頼できる平行した2面があります。 ここに直交する垂直面をフライスで面取りして一つ用意します。 そこでようやくプラハンマーで叩いて固定できるようになります。 プラハンマーを使わないと垂直加工はたぶんムリです。 エンドミルでミゾ加工する時がみそで、刃具への抵抗が大きくなり刃がしなってしまわないよう、アルミの材質(柔らかい6000系、硬い2000系など)によって、使用するエンドミルを3枚刃のDLCコーティングにするとか、2枚刃のR付きにするとか判断します。加工速度やゴミの排出が少ないように、少しづつ、そして徐々に大胆に削り取っていきます。 |

|

|

樹脂加工時

|

|

|

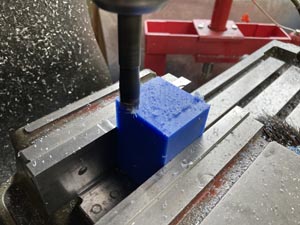

まず、塊のバリをきれいにし、直角面を2面作ります。面取り専用のカッターマークの付きにくいエンドミルと使用します。 その上でできるだけ完璧にケガキ線を書き入れ、サイズそのものの削り出しに。 (動画3) |

|

ブロックの全体形状ができたらケガキして、今回は深掘りしますので樹脂用の二枚刃エンドミルに換装。

今回は樹脂用の刃なので、ザクザク粗加工ができましたが初っぱなの筋入れは要注意です。MCナイロンだと切削はいいですがバリが出るようです。 |

|

(動画4) 樹脂用のものは長さが足りなかったので荒削りだけして、精確作業は長くて少し太めのR付きのエンドミルを使いました。 (動画5) |

|

完成形状です。 11.4mmの2つのミゾ加工でしたが、11.5-6mmほどにしました。中に入れるものに塗装があり、誤差もあるのでしょうか。ピッタリ寸法で入れにくかったので、そのあたりはもはや自分たち技術者の判断しかありません。 |

| 樹脂の難しいのは気温によって変動が想定できる点です。 0.1mm以下の加工は手動フライスではムリですし、仮にできたとしてもセットしたいワークの誤差もあるので、使えるのか判断に迷います。きっちり作ったとしても成功報酬ですし、誤差もあるんですよ?とか、後になって弊社の責任にされることが多いのですが、それはお客様が自分の製造工程をよく理解しないと、管理できない部分です。 機械での部品加工で課題解決できるのは50%まで、後はお客様によってうまく運用できるように合わせてもらわないとならず、恐縮ながらそれがわかるような物作り環境が日本に少なくなってきているのでお客様が理解しにくくなってきています。 |

|

|

SS400(低炭素鋼)加工時

|

|

|

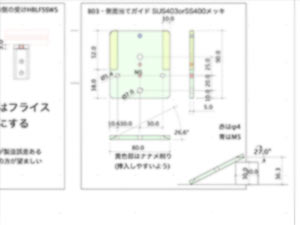

加工難度は普通、ただし気をつけないと刃を損耗するので注意力はいつもより高いです。 図面作成時に、どういう手順で加工しようかと考えておかないと力技では削れません。 |

|

一般鉄工用のエンドミルを装着です。 ステンともアルミとも刃角や刃の枚数が異なります |

|

(動画) SS400以上の硬さの金属を加工する時は、弊社では定めた回転方向の半分以下で突入、切削厚みは1mm以内と注意していますが、気を緩めるとついつい深く削ってしまいます。 早く終わらせたくなってしまうんですね。 |

|

完成し、台に固定しました。取り外しできるフレームを台に装着する時の、側面ガイドで、側面上部に付いています。 ここにこする対象は、アルミ6000番台なので、クロムメッキ厚塗りしました。この雰囲気中なら永久に使えるでしょう。 |

| 一般の低炭素鋼はSUSステンやアルミ用と違い、異なるエンドミルの刃で切削しようとすると、ピン角(刃の先端のとがったところ)を損傷しやすいので気を使います。刃の進む方向を誤ると、貴重なエンドミルの刃がゴミになってしまいますので、きれいに使う人は社内で立場が強いです。

フライス操作に関しては山のようにWEB上に資料がありますので割愛しますが、考えてみると車の運転に近いです。タイヤだの燃費だの、同乗者が不安に思わない、そういった操作がこの種の機械には求められます(やばめの音を鳴らしながら切削していると、付近の人が声を掛けてきます、おいそんな削り方で大丈夫かと) |

|